Auf der Branchenmesse Schweissen & Schneiden im September 2017 hat sich die Additive Fertigung als ein wichtiger Trend für die nächsten Jahre präsentiert. Selektives Laserschmelzen/SLM ist eines dieser generativen Fertigungsverfahren, das zu den Strahlschmelzverfahren gehört. Es erinnert an die Konstruktion beliebiger Formen aus hochstabilen Materialien, wie sie bereits von 3D-Druckern bekannt ist.

Geschmolzene Metallschichten bilden Bauteile

Der zu verarbeitende Werkstoff wird in Pulverform in einer dünnen Schicht auf eine Grundplatte aufgebracht. Das Pulver wird unter einem Laserstrahl umgeschmolzen und bildet nach der Erstarrung eine feste Materialschicht. Weitere Schichten können in gleicher Weise aufgetragen werden, bis das Bauteil die gewünschte Form erreicht. Die einzelnen Schichtstärken liegen dabei zwischen 15 und 500 µm.

CAD-Software steuert die Produktion

Der Laserstrahl wird durch 3D-CAD-Software geführt, wodurch beliebige Konstruktionszeichnungen in handhabbare Bausegmente umgerechnet werden können. Zunächst werden dabei einzelne Schichten berechnet, dann Vektorbahnen zum Abfahren des Lasers erzeugt. Dieser Prozess findet unter Schutzgasatmosphäre mit Argon oder Stickstoff statt, um Verunreinigungen des Werkstoffs mit Sauerstoff zu vermeiden.

Fast identische Materialeigenschaften

Hohe spezifische Dichten von selektiv lasergeschmolzenen Bauteilen gewährleisten, dass deren mechanischen Eigenschaften denen des Grundwerkstoffes weitestgehend entsprechen. Doch auch selektive Dichten für den Leichtbau, für Medizintechnik oder Luft- und Raumfahrt sind durch selektives Laserschmelzen zu erreichen.

Keine Formen oder Werkzeuge erforderlich

Der Vorteil gegenüber konventionellen Gussverfahren ist, dass beim selektiven Laserschmelzen Formen oder Werkzeuge nicht benötigt werden, was den Produktionsprozess beschleunigt. Weitere Vorteile sind die große Geometriefreiheit der Bauteilformen und die Möglichkeit, Bauteile ohne Lagerkosten nur bei Bedarf durch selektives Laserschmelzen zu konstruieren.

Bauteile können kombiniert oder in Teilen konstruiert werden

Weitere Vorteile sind, dass bisher getrennte Guss- und Frästeile in einem Bauteil aufgebaut werden können. Umgekehrt ermöglicht eine Hybridbauweise, ein Bauteil in mehrere Segmente zu trennen, wobei einfache Formen zeitsparend konventionell gefertigt, und komplizierte Formen durch selektives Laserschmelzen gestaltet werden. Durch selektives Laserschmelzen können zeitnah Prototypen und Unikate gefertigt werden, ohne erforderliche Formen, die sich erst bei größeren Stückzahlen rechnen. Individuelle Formen sind etwa bei Implantaten, bei Schmuck oder Uhren gefragt.

Individuelle Fertigung mit Zusatzfunktionen möglich

Selektive Dichten beim Laserschmelzen ermöglichen zudem rigide und elastische Bereiche innerhalb eines Bauteils, etwa durch eine Wabenstruktur. Je kreativer und komplexer die Anforderungen, desto größer sind die Vorteile des selektiven Laserschmelzens gegenüber konventionellen Techniken. Kanäle, Scharnierfunktionen oder weitere Komponenten können in ein Bauteil integriert werden.

Selektives Laserschmelzen spart Zeit, Geld und Ressourcen

Neben Zeit spart selektives Schmelzen auch Ressourcen. Es gibt keine Abfälle, der Material- und Werkzeugeinsatz ist geringer, Öl- und Kühlmittel-Emissionen entfallen, Production- on- demand spart Lagerkosten, selbst die Restwärme kann noch genutzt werden.

Selektives Laserschmelzen für viele Metalle und Legierungen geeignet

Da selektives Laserschmelzen für eine Vielzahl von Metallen wie Edelstahl, Werkzeugstahl, Aluminium, Titan und zahlreiche Legierungen geeignet ist, wird es künftig im Maschinenbau, der Automobilindustrie, bei Luft- und Raumfahrt, Medizintechnik oder im Werkzeugbau verschiedenste Schweißprozesse und auch andere Herstellungsverfahren ersetzen. Industrie 4.0 hat das Schweißerhandwerk erfasst.

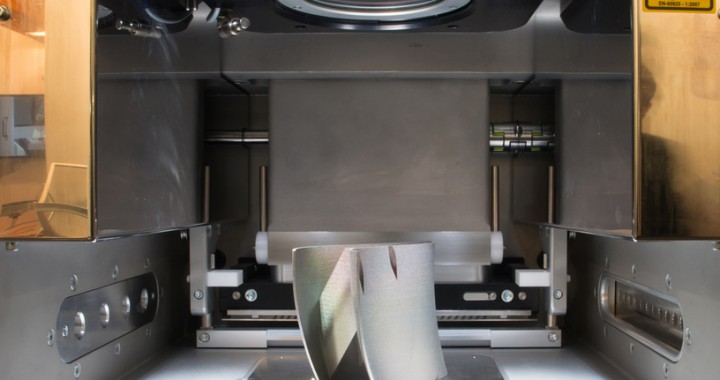

Bild: 3D-Metalldrucker (DMLS), Fotolia ©Moreno Soppelsa